製造業は製造ライン、営業、調達、メンテナンスなど、さまざまな職種が協力しなければ、業績を伸ばしていくことは難しいはず。しかし実際には、部署間で情報共有ができていないケースやそもそも把握すべき情報が把握されていないケースなど、アナログでの管理の弊害が出ている企業がたくさんあります。

大手でも難しい部署間の情報共有

小規模な製造業では、今なおパソコンやタブレットをあまり使用せず、アナログで管理している企業も少なくありません。では、大手ならDXが進んでいるかというと実はそうでもなく、売上高が1兆円を超える企業であっても、部署間で情報がうまく共有されていないなどの問題を抱えているケースはあります。

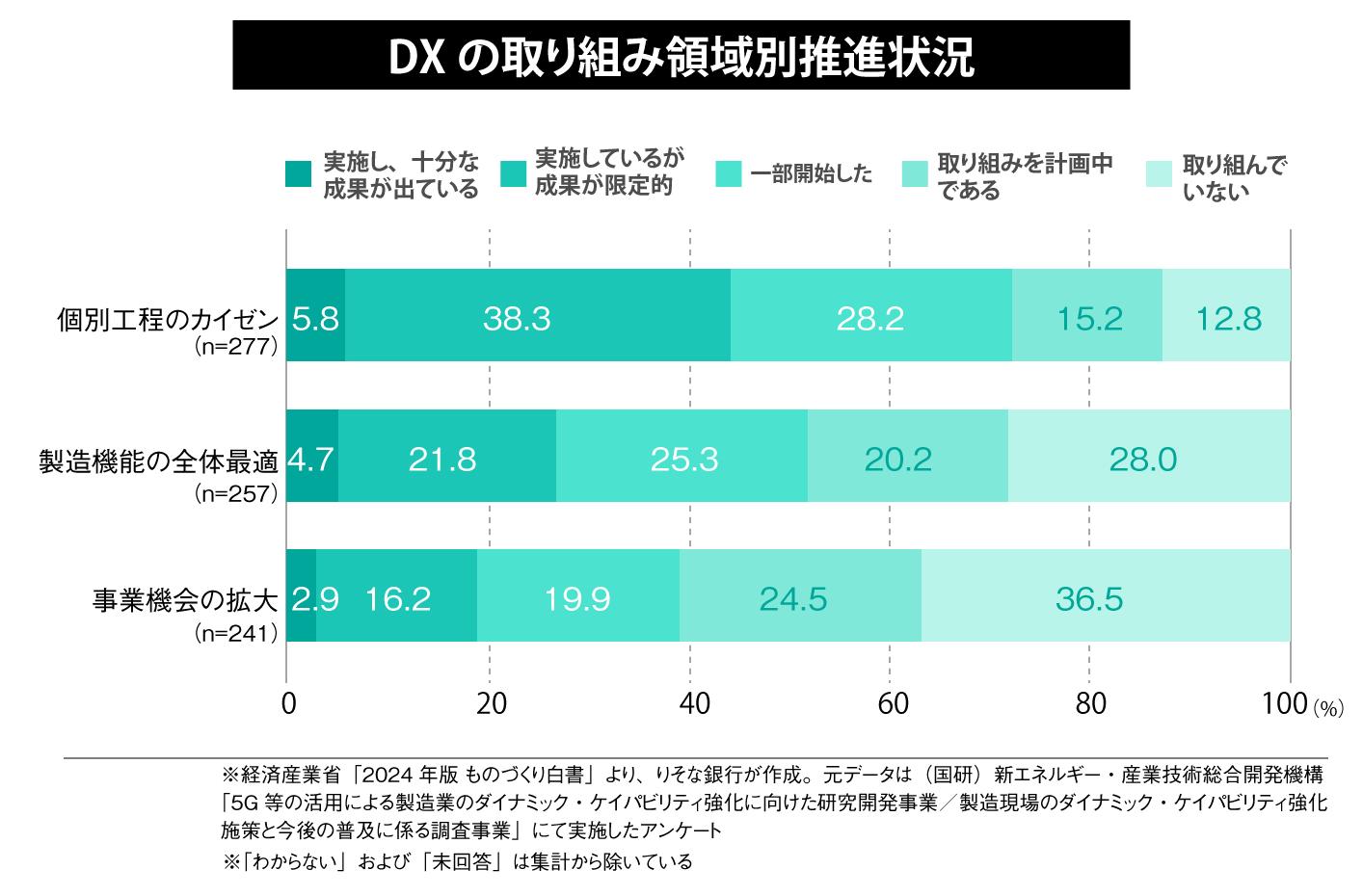

下図にあるように、日本の製造業界のDXの取り組み状況はまだまだ発展途上なのです。

無駄や赤字の温床

では、DXが進んでいない企業では、どんな問題が発生するのでしょうか?

部署間で情報共有が不十分な場合、たとえば営業が受注を取ってきても、製造ラインに空きがなく、顧客に約束した納期が守れないといった問題が起きがちです。そして、製造現場内での情報管理にも問題があるケースが少なくありません。工場内の掲示板で管理するといった人力に頼る運用では、何か変更が入るたびに、スタッフが工場内を走り回って掲示板の情報をアップデートすることになります。これでは効率も悪いうえに、ミスも起きやすいので好ましくありません。エクセルでの管理もやはり、記入ミスなどのトラブルが起きがちです。

また、昨今のインフレ下では、調達コストが日を追うごとに上がっています。それなのに、最新のコストを誰にでもわかる形で管理できていないと、古い原価表で計算した見積もりを顧客に提示してしまい、気づかないうちに赤字受注をしてしまっている、というケースもあるでしょう。

ほかにも、「顧客から納期を聞かれた営業スタッフは、いちいち工場へ走っていって確認しなければならず、半日がかりの作業になる」といった話も聞きます。

専門的な仕事では「あの人しかわからない」というのも、大きなリスクです。例えば、製品のメンテナンス部隊の人員が少なく、「この機種はあの人しかわからない」という事態も起こりがちです。情報さえしっかり共有されていれば、ちょっとした不具合なら新人でも簡単に修理できるはず。しかし、それができていないばかりに、ベテランスタッフに仕事が集中してしまい、お客さまを待たせるようなことになってしまいます。

このように、DXが進んでいないがために起きる問題は枚挙にいとまがありません。最新の情報をリアルタイムでアップデートする、そして部署内・部署間で人力に頼らず共有できるようにするだけで、こうした多くの無駄や赤字を減らせる可能性があるのです。

情報の分断が部署間の不仲につながる

さらに、情報の分断による社内のトラブル頻発とコミュニケーション悪化のリスクも知っておく必要があります。

営業は製造現場のことはよく知らず、逆もまたしかり。その結果、「このくらいなら作れるだろう」と営業が取ってきてしまった受注に製造現場が対応できず、お互いに「なぜなんだ」と疑心暗鬼に陥る、という経験をした企業は少なくないのではないかと思います。

こうした状況を長年放置してしまうと、本来なら各部署が協力しあって業績を伸ばしていかなければならないのに、「協力しない」「会話しない」といった悪循環に陥る危険性があります。

DXは費用がかかることはもちろん、時間も必要な一大プロジェクトです。「日々の業務で精一杯で、DXに取り組む余裕なんてない」と考えるトップも少なくないですが、腰を据えて取り組めば、会社内のあちこちに発生していたさまざまな悪循環や非効率、コスト高要因などを相当レベルまで改善することが可能です。

「製造業のDX、成功のカギを探る」では、具体的にDXを導入した事例をご紹介しながら、成功に必要なものは何か、解説していきます。

りそなBiz Actionではこれらの資料もご用意しております。ぜひご活用ください。